La producción de piezas metálicas ha evolucionado notablemente con la llegada de tecnologías avanzadas como la fabricación aditiva y el MIM (Metal Injection Molding). Estas técnicas permiten crear componentes complejos y precisos, abriendo nuevas posibilidades para sectores como la automoción, la aeronáutica y la medicina. Aunque ambas puedan emplear polvos metálicos en su materia prima, cada una presenta características, ventajas y desventajas que las hacen más adecuadas para ciertos tipos de producción. A continuación, analizamos las diferencias más importantes entre estos dos métodos de fabricación.

Características comunes de la fabricación aditiva y el MIM

Tanto la fabricación aditiva como el MIM comparten varias características que las convierten en tecnologías clave para la creación de piezas metálicas complejas:

- Materiales: Ambas técnicas utilizan polvos metálicos para formar las piezas, ya sea mediante la inyección en moldes (MIM) o la adición capa a capa (fabricación aditiva).

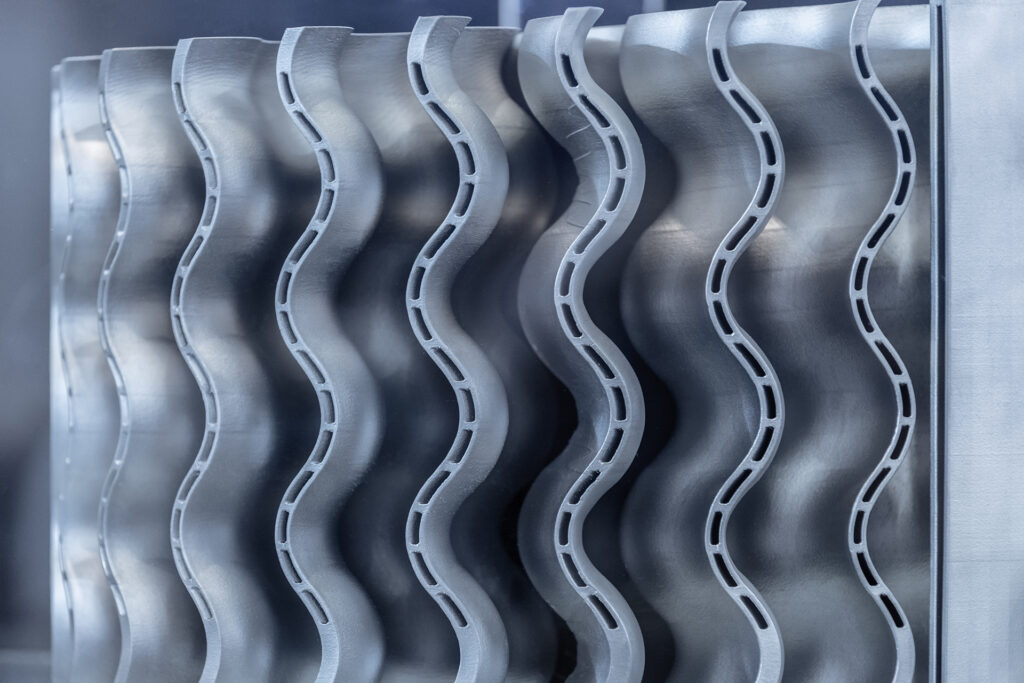

- Complejidad geométrica: Permiten la creación de formas que resultan difíciles, o incluso imposibles, de obtener con métodos tradicionales como el mecanizado o la fundición.

- Reducción de desperdicios: Son procesos eficientes en términos de material, utilizando únicamente lo necesario para crear la pieza final.

- Aplicaciones avanzadas: Las dos tecnologías son ampliamente usadas en industrias donde se requiere precisión y eficiencia, como la automotriz, aeroespacial, médica y electrónica.

Fabricación aditiva: características, ventajas e inconvenientes

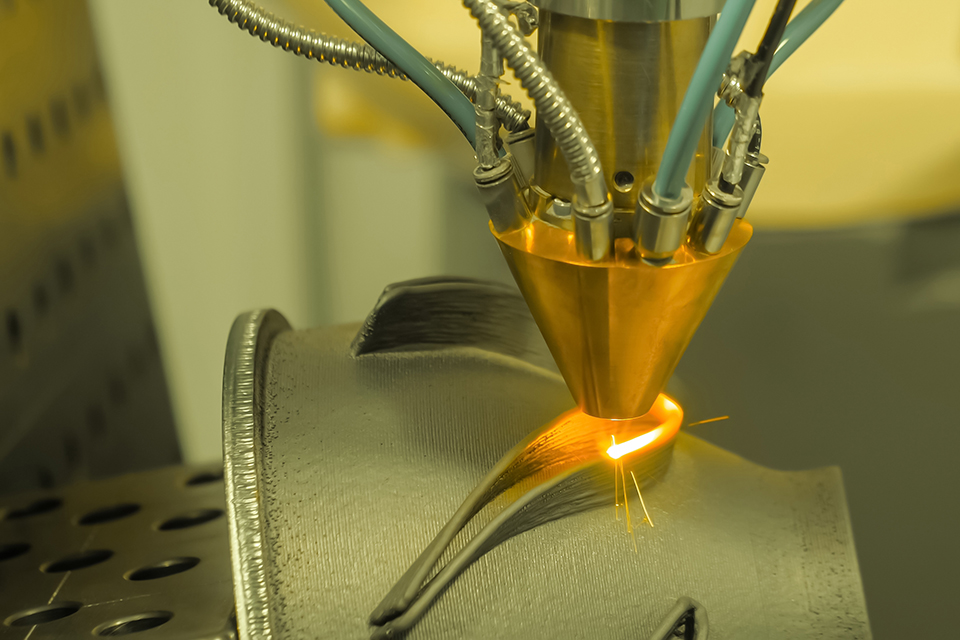

La fabricación aditiva se basa en un principio sencillo: construir un objeto añadiendo material capa por capa. Esto la convierte en una técnica revolucionaria para la creación de prototipos y la producción personalizada.

Fabricación aditiva (FA)

Ventajas:

- Prototipado rápido y personalización: La capacidad de fabricar piezas personalizadas sin la necesidad de herramientas específicas es uno de los puntos fuertes de la fabricación aditiva. Además, permite la creación rápida de prototipos para iterar en los diseños.

- Fabricación bajo demanda: Es perfecta para la producción de piezas únicas o en pequeñas series, reduciendo la necesidad de mantener inventarios grandes.

- Geometrías complejas: La mayoría de estas tecnologías permiten crear formas internas complejas, como canales de refrigeración integrados o cavidades ocultas, que no serían posibles con otros métodos de fabricación.

- Flexibilidad en el diseño: Los cambios en el diseño se pueden implementar de manera rápida, lo que acelera el proceso de desarrollo de productos.

Inconvenientes:

- Costos elevados: Aunque la fabricación aditiva es muy eficaz para la personalización, sus costos de producción aún son elevados en la mayoría de los casos, especialmente en lo que respecta al equipamiento y los materiales metálicos especializados.

- Tiempo de producción: Si bien es rápida para prototipos, la producción de grandes volúmenes puede ser lenta en comparación con otros métodos más tradicionales.

- Propiedades mecánicas: Algunas piezas producidas con fabricación aditiva presentan anisotropía, lo que significa que las propiedades mecánicas pueden variar según la dirección de impresión.

- Acabado superficial: Las piezas impresas suelen necesitar posprocesado adicional para cumplir con los requerimientos de calidad superficial.

- Tolerancias: aunque hay diferencias entre las distintas tecnologías aditivas, se puede decir que no alcanzan las tolerancias de los procesos tradicionales, requiriendo operaciones adicionales.

- Repetitividad: al no ser tecnologías tan maduras como, por ejemplo, el MIM, aún tienen que hacer un cierto recorrido para conseguir una mejor repetitividad entre lotes, incluso, en ocasiones, dentro del mismo lote.

Metal Injection Molding (MIM): características, ventajas e inconvenientes

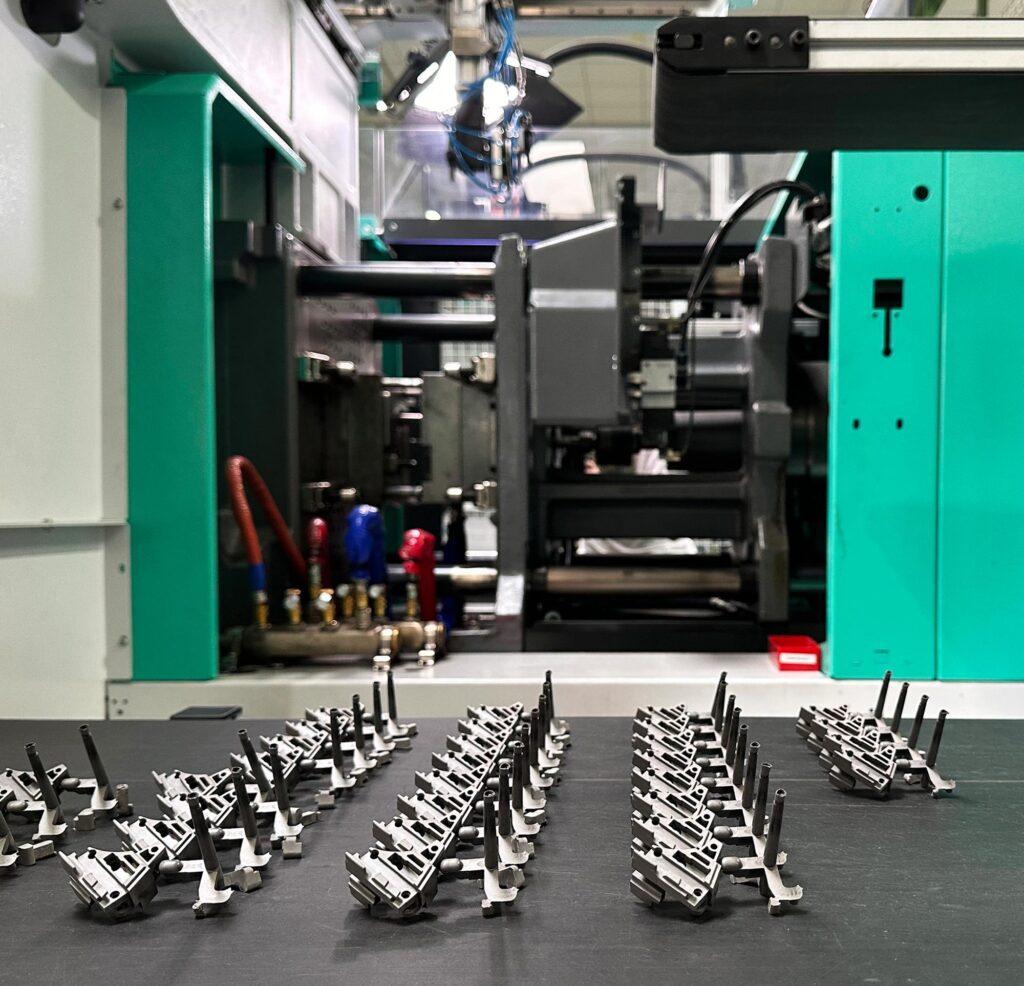

El MIM, por otro lado, es un proceso que combina la inyección de un polímero con polvo metálico en un molde. Tras este proceso de moldeo, las piezas se someten a una fase de desligado y sinterización para eliminar el aglutinante y consolidar el metal. Es una técnica especialmente eficaz para la producción en masa de piezas pequeñas o medianas.

MIM

Ventajas:

- Producción en masa: El MIM es ideal para fabricar grandes volúmenes de piezas con geometrías relativamente complejas y con tolerancias muy ajustadas.

- Costos de producción reducidos: Aunque el costo inicial es elevado debido a la necesidad de fabricar moldes, el MIM es muy rentable para la producción en grandes series.

- Propiedades mecánicas consistentes: Las piezas producidas mediante MIM tienen propiedades mecánicas similares a las obtenidas por otros métodos convencionales como la fundición o la forja.

- Versatilidad de materiales: El proceso es compatible con una amplia gama de metales, incluyendo aleaciones de alta complejidad como el titanio y las superaleaciones.

Inconvenientes:

- Altos costos iniciales: La necesidad de fabricar moldes específicos hace que este proceso sea costoso para producciones pequeñas, por lo que es más adecuado para series grandes.

- Limitaciones en el tamaño de las piezas: El MIM es más eficiente para piezas pequeñas y medianas; las piezas grandes pueden presentar complicaciones o ser menos rentables.

- Geometría limitada: Aunque el MIM permite fabricar piezas de formas complejas, no alcanza el nivel de libertad de diseño que ofrece la fabricación aditiva, especialmente en términos de geometrías internas.

FA vs MIM: cuándo elegir el método de fabricación adecuado

La elección entre fabricación aditiva y MIM depende en gran medida de las necesidades específicas de cada proyecto. Ambos métodos tienen aplicaciones óptimas según los requisitos de producción y la complejidad de las piezas.

Fabricación aditiva: Es ideal para la creación de prototipos y piezas únicas o de baja producción donde la personalización y la geometría compleja son primordiales. Este método se usa ampliamente en la fabricación de prótesis médicas, componentes aeronáuticos y en piezas con estructuras internas optimizadas.

Pieza fabricada por sinterización láser

MIM: Se adapta mejor a la producción en masa de piezas pequeñas y medianas con geometrías moderadamente complejas, como las que se encuentran en la industria automotriz, dispositivos electrónicos o relojería.

Pieza fabricada mediante tecnología MIM

A modo de conclusión, puede afirmarse que la fabricación aditiva y el MIM son tecnologías complementarias en la fabricación de piezas metálicas. Mientras que la primera sobresale en la creación de prototipos y geometrías complejas, el MIM es una opción más eficiente y rentable para la producción en masa de piezas pequeñas y medianas con alta precisión. La elección entre una u otra dependerá de factores como el volumen de producción, el tamaño de las piezas y la complejidad geométrica. En última instancia, ambas tecnologías están ayudando a revolucionar la industria de la fabricación de metales, cada una con sus propias fortalezas y desafíos