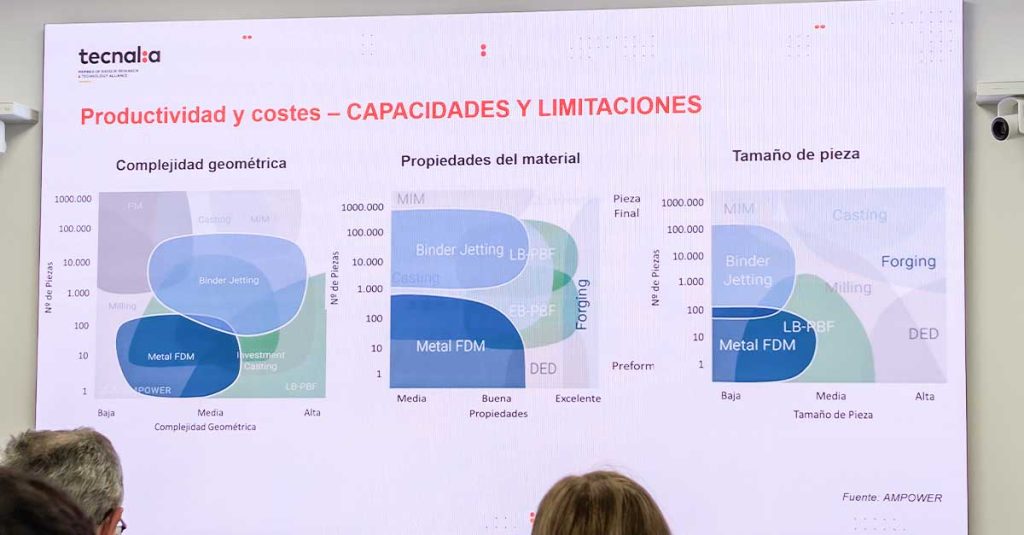

En los últimos años, la fabricación aditiva metálica ha experimentado un crecimiento vertiginoso, impulsada por la búsqueda de mayor flexibilidad, reducción de tiempos de desarrollo y la posibilidad de producir geometrías que resultan imposibles mediante procesos convencionales. Entre las distintas tecnologías, el Binder Jetting ha captado un interés especial en la industria. Y aquí surge una pregunta clave: ¿es esta tecnología una rival del Metal Injection Molding (MIM) o, por el contrario, un complemento natural?

El pasado 25 de Septiembre fuimos invitados por TECNALIA a participar en la mesa redonda sobre «Binder Jetting Industrial: de la Innovación a la Producción«, en el que se habló sobre aspectos clave que definen el horizonte actual y futuro de esta tecnología.

Un terreno común: el sinterizado como base

La respuesta inicial parece clara: las empresas de MIM están en una posición privilegiada para explorar el Binder Jetting. Ambas tecnologías comparten un mismo corazón: el sinterizado de polvos metálicos. Mientras que en MIM el proceso comienza con un feedstock (mezcla de polvo metálico y aglutinante) que se inyecta en moldes, el Binder Jetting construye la pieza capa a capa mediante deposición de aglutinante sobre polvo metálico.

En ambos casos, la consolidación final depende de un proceso de sinterización altamente complejo, un terreno donde las empresas de MIM ya contamos con un conocimiento profundo y una infraestructura consolidada.

En ambos casos, la consolidación final depende de un proceso de sinterización altamente complejo, un terreno donde las empresas de MIM ya contamos con un conocimiento profundo y una infraestructura consolidada.

Los retos de la adopción

Ahora bien, integrar Binder Jetting en una planta de MIM no es una tarea sencilla, ni rápida y requiere de una curva de aprendizaje. Existen condicionantes significativos:

- Diseño de pieza: fabricar a partir de un molde no es lo mismo que imprimir en 3D y se requiere un cambio de mentalidad. Mientras que el diseño de la pieza MIM está sujeta a las restricciones del moldeo por inyección (evitar ángulos rectos y cambios bruscos de sección, etc.), el diseño de una pieza a imprimir por Binder Jetting permite mayor flexibilidad, geometrías que no se podrían moldear, aligeramientos de peso, canales internos más complejos y customizados, etc.

- Manipulación de piezas en verde: las piezas impresas por Binder Jetting son extremadamente delicadas y requieren una manipulacion experta y cautelosa cuando se realiza la eliminación de polvo tras la impresión («depowdering») y cuando se colocan sobre bandejas para prepararlas para el proceso de sinterizado.

- Gestión de polvos metálicos: mientras que en MIM se trabaja con feedstock granulado, en Binder Jetting se manipula directamente el polvo metálico, con todos los retos de seguridad, manipulación y control que ello implica.

- Cambio de material: en MIM, una inyectora puede cambiar de feedstock varias veces al día. En Binder Jetting, sin embargo, cambiar de material es un proceso mucho más largo, que puede requerir una jornada completa de limpieza y preparación en los casos de las máquinas más grandes pensadas para producción.

Flexibilidad y validación de diseños

Donde el Binder Jetting muestra un valor diferencial es en su agilidad para validar geometrías. En fases tempranas de desarrollo, la posibilidad de imprimir directamente un diseño y comprobar su comportamiento antes de industrializarlo en un molde puede ahorrar tiempo y recursos. En este sentido, más que competir con el MIM, la tecnología actúa como un aliado estratégico en el proceso de diseño y validación. Asimismo, reduce el riesgo y el coste de entrada en los casos de potenciales clientes MIM que aún no han probado la tecnología de forma que puedan tener unos prototipos de similares características mecánicas sin tener que pagar un molde antes de saber si cumplirán con sus expectativas.

Materiales: oportunidades y limitaciones

El avance de los polvos metálicos específicos para Binder Jetting ha sido notable, y muchos de ellos son comunes con los empleados en MIM. Sin embargo, en materiales críticos para la industria, como los aceros al carbono, persisten desafíos técnicos importantes. La tendencia a la oxidación del polvo complica la manipulación del mismo y la reutilización del polvo sobrante tras una impresión, punto que es especialmente importante si se quiere que la tecnología sea competitiva en costes. Asimismo, también puede comprometer la densificación en el sinterizado y, por tanto, la calidad final de la pieza. Resolver este tipo de limitaciones es clave para una adopción industrial más amplia.

El reto de la repetibilidad

Uno de los factores más valorados en producción industrial es la repetibilidad del proceso. Aquí el MIM juega con ventaja: tras décadas de desarrollo, ofrece una fiabilidad y control de variaciones que permite fabricar millones de piezas idénticas. En cambio, el Binder Jetting aún está en fase de maduración, con retos abiertos para garantizar la consistencia lote tras lote. Esta diferencia no es menor: determina en gran medida qué aplicaciones son hoy viables y cuáles aún pertenecen al futuro. En este sentido, se han dado pasos importantes en los últimos años consiguiendo una distribución de polvo más homogénea y una mayor precisión en la inyección del ligante sobre al polvo pero aún queda trabajo por hacer.

En lo que respecta a los desafíos y limitaciones actuales de la tecnología Binder Jetting, a pesar de los grandes avances experimentados en los últimos años, es necesario que se den pasos significativos en la automatización y monitorización del proceso si pretende competir con otros procesos industriales.

En lo que respecta a los desafíos y limitaciones actuales de la tecnología Binder Jetting, a pesar de los grandes avances experimentados en los últimos años, es necesario que se den pasos significativos en la automatización y monitorización del proceso si pretende competir con otros procesos industriales.

MIM y Binder Jetting ¿Rivales o complementarias?

Lejos de ser tecnologías enfrentadas, MIM y Binder Jetting parecen llamadas a complementarse. El MIM mantiene su posición como proceso altamente eficiente y consolidado para la producción en serie de componentes metálicos de alta precisión. El Binder Jetting, por su parte, aporta una flexibilidad extraordinaria para prototipado, validación de geometrías y fabricación de series limitadas donde la inversión en moldes no se justifica.

En definitiva, para una empresa de MIM la adopción del Binder Jetting no significa renunciar a su identidad, sino ampliar su espectro de soluciones industriales. El futuro no parece de rivalidad, sino de integración inteligente: aprovechar lo mejor de ambos mundos para responder a las demandas cada vez más diversas de la industria.

En Alfa MIMtech desarrollamos una intensa actividad en I+D+i, colaborando con centros tecnológicos, universidades y otras empresas en el desarrollo de nuevos componentes, digitalización, automatización o fabricación aditiva, para ofrecer a nuestros clientes soluciones integrales en sus piezas MIM cada vez más eficientes.